| 摘要 | 耐衝擊性能是包裝薄膜材料實(shí)際應用中的具有指導意(yì)義的指標。目(mù)前,落鏢衝擊法是國內外薄膜耐衝擊性能測試標準的統一認定(dìng)方法,利用該方法對包裝薄膜材料進(jìn)行科學的日常檢測和質量控製,不(bú)僅能夠(gòu)防止(zhǐ)因材料韌(rèn)性不足而(ér)導致的包裝表麵破損情況的發生,而且能作為包(bāo)裝薄膜材料增韌研究的參考數(shù)據(jù),因(yīn)而應加以重視。 |

|---|---|

| 關(guān)鍵字 | 包裝(zhuāng)薄膜、耐(nài)衝擊性、落鏢衝擊、韌性 |

| 文檔(dàng) | 點擊查看PDF文檔 |

當(dāng)前,軟包裝行(háng)業發展迅(xùn)速,除了具有基本的保護功(gōng)能,包裝材料(liào)根據內容物的(de)特點和保質(zhì)需求,應(yīng)在阻隔性、密封性、力學性能等方麵予以合理的加強。對於質量較重的內(nèi)容物來說,包裝的(de)耐衝(chōng)擊性能無疑是關(guān)係產品安全(quán)的重要指標(biāo),需要重點關(guān)注。

耐(nài)衝擊性能是包裝薄(báo)膜材料的重要(yào)的力學性能之一,反映了材料抵抗外部破壞力的能力。尤其對於包裝材料與內容物間隙小或(huò)沒有(yǒu)間隙,且質量較重(chóng)的包裝,耐衝擊性能直(zhí)接影響包(bāo)裝在衝擊條件下的完整性及保護性作用,能夠(gòu)有效避免產品在流通環節中因包裝薄膜材料的耐衝擊性能差導致的(de)破損。因此,合理而有(yǒu)效的耐衝擊性能是包裝,尤其是質量較重包裝的關(guān)鍵點,也是相關企業進行(háng)包裝(zhuāng)質控的(de)重要方麵。

耐衝擊性能(néng)檢測(cè)方(fāng)法

針對包裝(zhuāng)薄膜材料耐衝擊性能的質量(liàng)控(kòng)製,國內外專業機構製定了相應的(de)檢測標準,如國家標準GB/T 9639.1-2008、國際(jì)標準ISO 7765-1:198、美國標準ASTM D1709。三者在內容上具有相通(tōng)性,均指定了自由落鏢法為塑料薄膜和薄片耐衝擊性能試驗方法,即測定在給定高度的自由落鏢衝擊下,塑料薄膜和薄片試樣破(pò)損數(shù)量達50%時的能量,以衝擊破損質量表示(shì)。

自由落鏢法根據材料的衝擊破損質量範圍分為方法A和方法B兩種試驗方法。A法適用於衝擊破損質量為0.05kg~2kg的材料(liào),其落鏢頭部直徑(jìng)為(38±1)mm,下落(luò)高度為(0.66±0.01)m;B法適用於(yú)衝擊質量為0.3kg~2kg的材料,落鏢頭直徑為(50±1)mm,下落高度為(1.5±0.01)m。在給(gěi)定條件下,這(zhè)兩(liǎng)種方法測得的數據不具(jù)有可比性。

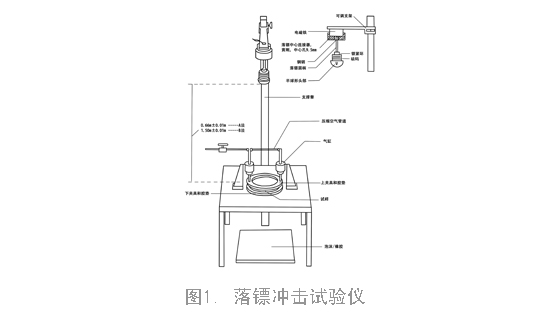

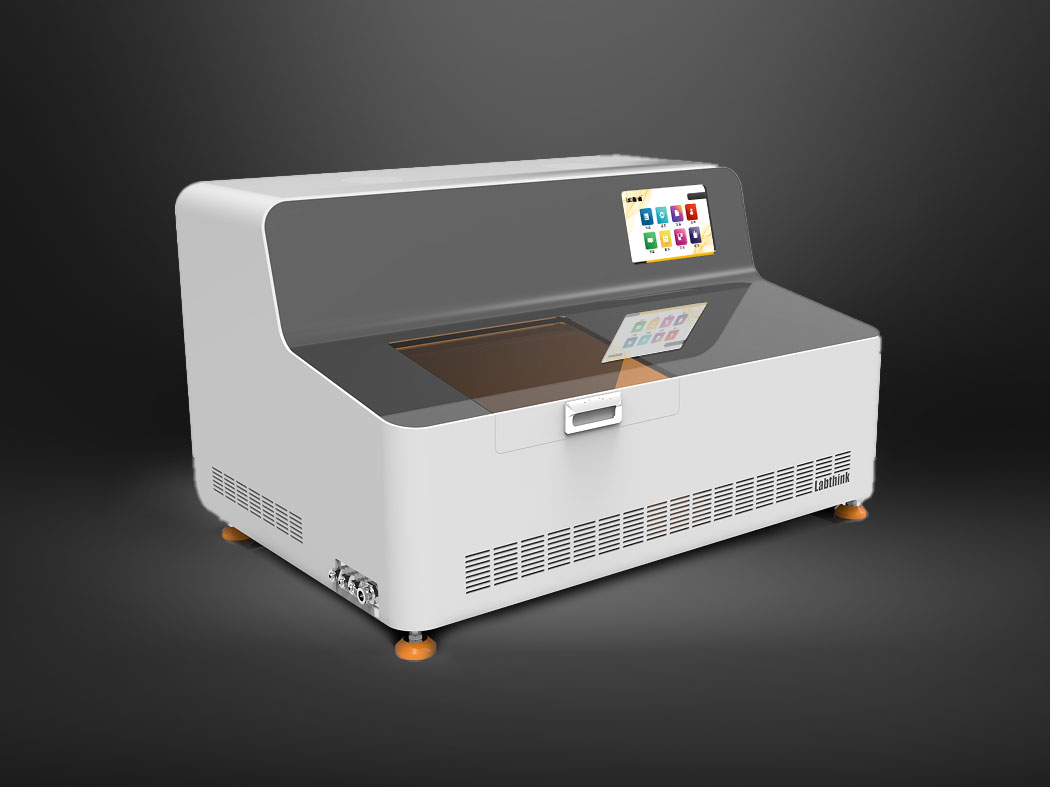

自由落鏢法的試驗儀器由落鏢池、落(luò)鏢釋放裝置(zhì)、定位工具、兩片式環形試樣夾及其他配件構成,如圖1。在設計或選購測(cè)試儀器時,需注意以下(xià)問題:1、環形試(shì)樣夾的(de)上下接觸麵之間需要附加(jiā)橡膠墊圈(quān)以減少厚度差異對測(cè)試的影響,效果最佳的墊圈規格為厚度3.0±1mm,邵氏(shì)硬度為50到60,內(nèi)徑為125±2mm, 外徑為150±3mm。2、落鏢釋放裝置利用電(diàn)磁吸附釋放落鏢鏢頭,其承重質量至少為2kg。3、落鏢頭。落鏢頭為半球形,其圓柄直徑為6.5±1mm,長度至(zhì)少為115mm,以(yǐ)滿足增(zēng)重砝碼的添加。

試驗前,需要根據GB/T2918的規(guī)定(dìng),取尺寸大於環形試樣夾橡膠墊圈的試樣置(zhì)於溫度(23±2)℃,相對濕度(50±5)%的環境中不少於40h,使試樣達到標(biāo)準狀態。將試樣置入環形試樣(yàng)夾中,啟(qǐ)動(dòng)落鏢釋放裝置,在不添加增重砝碼(mǎ)的前提下,進行(háng)預試驗,確保落鏢衝擊試樣的點位於試樣(yàng)的中(zhōng)心位(wèi)置且試樣不發生滑移。由於隨著落鏢質量的增加,滑移的發生幾率也會成倍上(shàng)升,因此在正式試驗(yàn)中可采用在落鏢釋放前後,於環(huán)形上夾頭內壁試樣表麵畫圈,觀察是否重合來判斷滑移(yí)程度。

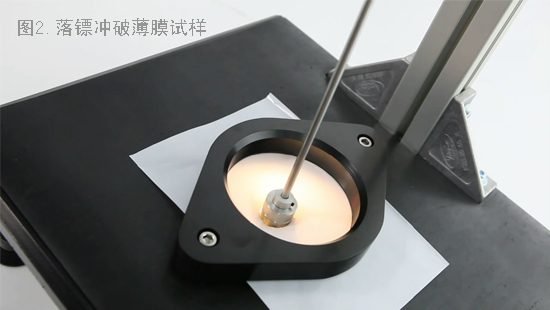

正式的落鏢衝擊試驗中,ASTM標準提供了階梯法(fǎ)和交替法兩種試驗方案,而其餘兩(liǎng)項(xiàng)標準隻介紹了前者。階梯法,是在試驗過程(chéng)中,當(dāng)完成(chéng)一個試樣試驗後,根據試驗結果即破損或未破(pò)損的情況,使(shǐ)用統一的配重塊(kuài)來增減鏢頭的重量。配重塊△m約為衝擊破(pò)損質量的5%~15%。這是(shì)國內外標準皆認可(kě)的一(yī)種測試方案,具有通用(yòng)性和普遍性。具體方法為(wéi):選定試(shì)驗方法(fǎ)A或B,將第一(yī)個試樣平整均勻的夾緊在環形夾具上,通過操控電磁吸附裝置使落(luò)鏢垂(chuí)直落下,檢查(chá)試樣是否破損。若(ruò)第一個試樣破(pò)損,如圖2,用配重塊△m減少落體質(zhì)量(liàng)。若無破損(sǔn),則用配重塊△m增加落(luò)體質量,如此(cǐ)繼續試驗至20個試樣,統計破損試樣總數N。若N=10,則(zé)試驗完成。若N<10,補充(chōng)試樣繼續試驗直至N=10為止;若N>10,補充試樣繼(jì)續試驗直到不破損試樣的總數等於10為止。最終根據公式1、2、3計算衝擊破損質(zhì)量。

Mf=mo+△m(A/N-0.5) ------------------- (1)

A= ---------- (2) N= ------------ (3)

式中,mo——試驗破損時的最小落體質量,g;△m——增減用的相同配重塊質量,g;ni——落體質量(liàng)為mi時的試樣破損(sǔn)數;zi——落體質量為mo到mi時的配重塊數(mo時,z=0);N——破損試樣(yàng)總數。

交替法,是指連續測試10個試樣為一組的試樣(yàng)組,每組試樣進行試驗的落鏢質量通過統一的(de)配重塊增加或(huò)減少。至少應獲(huò)得5組衝破試(shì)樣(yàng)百分比(bǐ),分別為0%、100%和(hé)三個大於0%小於100%。按照式(4)計算衝(chōng)擊破損質量。

Mf=mL-[△m(S/100-0.5)] ------------------- (4)

式中,Mf是衝破質量,g;△m是配(pèi)重塊質量,g;mL是能使得破損試樣的百分(fèn)比為100%的(de)最低的落鏢質量,g;S是不同落鏢(biāo)質量(從破損百分比為0對應的質量到mL)下破(pò)損試樣的百分比(bǐ)之和。

包裝薄(báo)膜耐(nài)衝擊(jī)性能提升要點

上述檢測,能對包裝薄膜材料的耐衝擊性(xìng)做出快(kuài)速評判(pàn),如何進一步(bù)提升薄(báo)膜材(cái)料的耐衝擊性,需要從薄膜衝擊(jī)的(de)受力變(biàn)化(huà)進行分析。研究表明,薄膜被衝破的過(guò)程中,會從落鏢接觸部位(wèi)向外發生(shēng)彈性形變,直至通過屈服點發生變形,進而產生塑(sù)性變形,直至斷裂。根據上述薄膜衝擊的受力分析,耐衝擊(jī)性能優異的薄膜材料應具備(bèi)良好的綜合性能:首先,材質應均勻無缺陷(xiàn),利於(yú)應力(lì)的平穩擴(kuò)散,延緩薄膜破損的進程;其次,薄膜應具有良好的耐撕裂性,防止材料破損後缺口的迅速擴展;第三,也是最關鍵的,即薄膜材料的韌性,是薄膜材料的自身(shēn)特性,與分子組(zǔ)成、製(zhì)作(zuò)工藝以及外界環境因素有著密切關係,是決定薄膜耐衝擊(jī)性的主導因(yīn)素。薄膜增韌的方法(fǎ)有很多,基本上可以歸結為材料改(gǎi)性和複合薄膜兩種方式。

1.材料改性

PE、PP、BOPP、PA是塑料薄膜製造常(cháng)用的材料,其中,PE的力學性能一般,拉伸強度較低,耐(nài)衝擊性較差。PP是一種半(bàn)結晶性材料(liào),強度(dù)相較PE更高,但在(zài)低溫下脆性較大,BOPP是雙向拉伸聚丙烯,其(qí)強度較未取向的(de)薄膜有所提高。PA因為相鄰分子的(de)-C=O 和HN- 之間存在氫鍵,所以它(tā)是(shì)具(jù)有很強(qiáng)分子間作(zuò)用力的聚合物。這種強作用力以及結晶(jīng)性使其成為有韌性、高熔點的熱塑性塑料,還有很好的抗穿刺性、衝擊強度和溫度穩定性。

對於韌性較為欠缺的薄膜材料,適當的改性能有效提(tí)升其性(xìng)能(néng)。以PP為例,增韌改性有化學和(hé)物理兩種手段。化學改性是通過共聚、接枝、交聯等化學手段在PP大分子(zǐ)主鏈上引入第二單體,形成無規共聚物、嵌段共聚物、接枝共聚物或(huò)交聯(lián)結構,破壞分子鏈的規整性,減小球晶尺寸,從而提高PP的衝擊性能。物理手段主要包括共混和填充(chōng)等(děng),加入添加劑賦予PP新的性能,而在實際生產中,將(jiāng)塑料、橡膠或熱(rè)塑(sù)性彈性體與PP共混是應(yīng)用最廣的改性方法。

2.複(fù)合薄膜

除了對薄膜材料進行改性增韌(rèn)外,采用(yòng)薄膜(mó)複合工藝,通過各複合層優(yōu)劣互補,也能獲得最佳的綜合性能,如PA/PE、PET/PE、PA/CPP、PA/AL/PE等。一般外層材料,如(rú)PA、PET等主要承擔(dān)外(wài)部的衝(chōng)擊(jī)應力,而內層材料如PE、CPP多用於(yú)熱封。雖然此方(fāng)法(fǎ)原理簡單,但在複合過程中,複合膜的耐衝擊性仍存在(zài)一個變數——各複合層的厚度。以(yǐ)BOPA/LDPE為例,相關試驗表(biǎo)明隨著LDPE的(de)厚度(dù)從60μm增加(jiā)到95μm厚度時,BOPA/LDPE的衝擊破損質量從391g升高到589g,達到峰值。之後伴著LDPE厚度的繼續增加,BOPA/LDPE的衝擊破損質量反而開始下滑。這是由於BOPA的韌性優於LDPE,當後(hòu)者厚度較小(xiǎo)時,前者主導複合薄膜的(de)耐衝擊(jī)強度。但LDPE增加(jiā)到一定厚度後(hòu),複合薄膜的(de)耐衝擊強度的主導因素逐漸轉移到LDPE層上,整體向著脆化方向轉(zhuǎn)變。當落鏢衝擊在複合膜上時,韌性較差的LDPE層(céng)先破裂,因此導致了複合膜的落鏢衝擊破損質量的下降。

小結

耐衝擊性(xìng)能是包裝材料實際應用中的具有現實(shí)意義的指標。目前,落鏢衝擊法是國(guó)內外薄膜耐衝擊性能測試標準的統一認定方法,通過對包裝材料進行科學的日常檢測和質量控製,不僅能夠防止因材料韌性不足而出現的包(bāo)裝表麵破損情況的(de)發生,而且能作為包裝(zhuāng)材料增韌研究的(de)參(cān)考數據,因而應加以重視。

濟南MD传媒视频新聞中心包含公(gōng)司動態、公告、產品新聞等多種模塊(kuài),為您展示最新、最全的企業資訊(xùn),讓您了解(jiě)更多包裝檢測行業的最新技術。

濟南MD传媒视频新聞中心包含公(gōng)司動態、公告、產品新聞等多種模塊(kuài),為您展示最新、最全的企業資訊(xùn),讓您了解(jiě)更多包裝檢測行業的最新技術。 LabthinkMD传媒视频擁有完善的服務體係,百餘人的專業服務團隊,能以多種(zhǒng)語言通過電話、網絡、移動平台、現場等多種途徑為全球用戶提供真(zhēn)誠(chéng)、專業、及時、持續的服務和技術支持。

LabthinkMD传媒视频擁有完善的服務體係,百餘人的專業服務團隊,能以多種(zhǒng)語言通過電話、網絡、移動平台、現場等多種途徑為全球用戶提供真(zhēn)誠(chéng)、專業、及時、持續的服務和技術支持。