| 摘要 | 幹式(shì)複合工藝曆史悠久,技術成熟,係(xì)列新國標如GB/T 10004的實施雖然對其有所限製,但仍無法阻擋(dǎng)幹式複合工藝在(zài)蒸煮用複合薄膜的舞台上閃耀(yào)光芒,然而,這卻給無溶劑複合工藝提供了良好的發展契機。隨著(zhe)兩種工藝逐漸應用到蒸煮袋的製備中,複(fù)合薄(báo)膜的剝離強度和摩擦係數的影響因素更為複雜,仍是重(chóng)點檢測項目,需要包裝生產企業加以重視。 |

|---|---|

| 關鍵字 | 幹式複合、無溶(róng)劑複合、蒸(zhēng)煮袋、剝離強度、摩擦係數 |

| 文檔 | 點擊查看PDF文檔 |

隨著(zhe)產品物(wù)類的極大(dà)豐富,塑料包裝業(yè)日益(yì)興盛,不同種類的塑料薄膜在物理化學性能方(fāng)麵各具優勢。在滿(mǎn)足當(dāng)前多(duō)樣化的產品包裝(zhuāng)需求(qiú)層麵,往往通過(guò)複合疊加的方式把性能迥異的兩種或多種塑料薄膜組合在一起,以克服單材料性能缺陷,發揮集合優(yōu)勢,獲得更(gèng)為全(quán)麵的包裝效果,複合薄膜應運而生。

幹式複合(hé)工藝與無溶劑複合工藝的區別

幹式複合工藝(yì)是當前複合薄膜生產工藝(yì)中應用最廣的一種,它是指用幹式複合設備,在一種薄膜基材(cái)的表麵均勻塗布溶劑型(xíng)膠(jiāo)黏劑,通過烘幹(gàn)將膠層中的溶劑全部揮發,熔化狀態(tài)下的膠黏劑在(zài)熱(rè)壓輥的壓力下將基材(cái)與另一種(zhǒng)薄(báo)膜粘合(hé)在一起(qǐ),經冷卻、熟化(huà)處理後製得複合(hé)薄膜。這種工(gōng)藝是在膠黏劑“幹”的狀態下進行薄膜複合,對兩種基材的透(tòu)過性沒有要求,因此適應性非常好,且操作方便、成本低廉,經過50年的應用沉澱,成為現(xiàn)代主流薄膜複合(hé)工藝。

隨著該工藝的廣泛(fàn)應用,一些問題逐(zhú)漸暴(bào)露(lù)出來(lái),尤(yóu)其是複合薄膜(mó)的溶劑殘(cán)留問題,表現在采用該工藝(yì)製得的複合薄膜包裝帶(dài)有餘熱的食品時,冷卻後食品經常出現異味。溶劑殘留主(zhǔ)要來源於溶劑型粘合(hé)劑和溶劑(jì)型油墨的溶劑,主要是乙酸乙酯、甲(jiǎ)苯、二甲苯等(děng)。理論上,這些溶(róng)劑應於幹式複(fù)合的烘幹環節中全部揮發,倘若沒(méi)有設置合(hé)適的烘幹溫度(dù)、複合速度等參數,就會存(cún)在不同程度的(de)溶劑殘留,不僅影響複合包裝的衛生性(xìng)能,也會使薄膜的複(fù)合(hé)牢度、表觀質量有所降低。

“溶劑殘留(liú)”的影響以及降(jiàng)低生產成本的呼聲,推動了(le)一(yī)種新的複(fù)合薄膜生產工藝的發展——無溶劑複合,這(zhè)是一種利用(yòng)無溶劑(jì)粘合劑將兩(liǎng)種基材粘合(hé)的工藝,因“無溶劑”的特點,兩基材粘合後無需烘幹處理(lǐ),也(yě)正因為這一與幹式複合(hé)工藝的“微小差異(yì)”,使之呈現出一係列獨特的優勢,如節約(yuē)資源、能源和成(chéng)本,安全衛生性(xìng)好等等(děng)。

蒸煮袋用複合薄膜(mó)的製備工藝現狀

幹式複(fù)合工藝的曆史悠久,在複合薄膜生產的地位不言而喻。而(ér)無溶劑複合(hé)是近些年的新興(xìng)工藝,在國際上僅有30多年(nián)的發展曆程,雖(suī)然進入中國的時間(jiān)較短,但其“無溶劑(jì)膠黏(nián)劑的環保性”和“無需烘道幹燥的節能性”的明顯優勢(shì)吸引(yǐn)了包裝行業的熱(rè)切關注。除此之外,幹式複合的成本壓力較重,幾乎沒有下降的空間,而無溶劑複合在塗膠量、無溶劑、無烘幹等方麵的成本(běn)優勢以及部分外國訂單(dān)對該種工藝的指定性,促成了部(bù)分包裝企業的率先實踐。然而,縱觀無溶劑複合在中國的應用,呈現了一種緩慢發展、觀望多於實(shí)踐的態勢,這是由於多數包裝企業認為無溶劑複合設備生產效率高,適合(hé)批量活件生產,同時也意味(wèi)著高損耗的潛在風險,因此包裝企業多止步觀望(wàng)。

聚焦蒸(zhēng)煮袋用複合薄膜的生產領域,當(dāng)前仍是幹式複合工藝占主導地位,而無溶劑(jì)複合則表(biǎo)現了一種以膠黏劑的技術進步為重點推動力量的漸(jiàn)進式發展。應用於蒸煮袋用複合薄膜的膠黏劑,至少需具備下述兩種基本性(xìng)能:(1)耐熱耐寒性。蒸煮袋的熱封袋口、蒸煮殺菌都需(xū)要在80℃~350℃的高溫下操作,這不僅要求薄膜基材具有良好的耐熱性,所用膠黏(nián)劑也需要經(jīng)受高溫的考驗,否則蒸煮後複合膜將(jiāng)會出現分層剝離的現(xiàn)象(xiàng)。除了高溫的考驗,低溫儲藏和冷凍也會導致膠黏劑發(fā)脆、分層、剝離、脫(tuō)膠,因此蒸(zhēng)煮袋用複合薄膜的膠黏劑應同時具備良好的耐熱耐寒性。(2)優異的粘結性。蒸煮袋所用複合(hé)薄膜一般由多種性質的薄膜經膠黏劑複合而(ér)成,其表麵粘性各不相同,為了使複合薄膜獲得穩定的複合(hé)牢度,膠(jiāo)黏劑應對所複合材料(liào)表現出良好的粘結性。

在(zài)幹式複合工藝中,當前以(yǐ)雙(shuāng)組(zǔ)分聚氨酯膠黏劑性能最佳,它是由主劑和固化劑兩組分構成,使用時二者混合,並通過溶劑稀釋到一定濃度後施膠塗布。這(zhè)類膠黏劑具有很高的內聚力,膠膜強韌柔軟、具有很好的耐熱性、耐寒性和抗介質侵蝕性,是應用於蒸(zhēng)煮袋用複(fù)合薄膜生產的(de)理想膠黏劑,現專用於蒸煮食品的耐121℃、128℃和135℃複合膜用聚氨酯膠黏劑已經發展成熟,投入使用多年,這在一定程度上促進了幹式複合工藝在蒸煮袋用複合薄(báo)膜領域的主流(liú)地位。

然而,幹式複(fù)合工藝中膠黏劑的塗布必須借(jiè)助溶劑的稀釋,“溶劑殘留(liú)”的風險使蒸煮食品(pǐn)的衛生安全變的難以控製,加之GB/T 10004-2008《包裝用塑料複合膜、袋 幹法(fǎ)複合、擠出複合》將溶劑殘留量修改為(wéi)≤5mg/m2,其中苯類溶劑不檢出,這一變(biàn)化促使了以(yǐ)無溶劑膠黏劑為特點的無溶劑複合工藝在蒸煮袋用(yòng)複(fù)合(hé)薄(báo)膜領域的嚐試。一方麵能大幅降低(dī)溶劑殘留量,另一方麵更適合於蒸煮袋複合結構中受熱易變形材料的加工,如PE材料。但是,劍有(yǒu)雙刃須慎用。無溶劑膠黏劑不使用溶劑,無法通過(guò)溶劑來調(diào)節膠黏劑的黏度以滿足塗布要求,隻能(néng)采用降低膠黏劑的分子(zǐ)量的(de)方法(fǎ),其直(zhí)接(jiē)影響為膠黏劑初粘力的(de)下降(jiàng),剝離強度低。針對這一問題,許(xǔ)多國家對(duì)無溶劑膠黏劑展開了深入的研究和商業化產品的研製,目前國內外(wài)皆已(yǐ)推出耐高溫蒸煮的無溶劑聚氨酯膠黏劑,但應用時間相對較(jiào)短,且國內尚未形成包括(kuò)設備、材料、工藝、操作人(rén)員、技術支持(chí)等成熟體係,因此製約了無溶劑(jì)複合工藝在蒸煮袋用複合薄膜領域的應用(yòng)。

蒸煮袋用複合薄膜剝離強度和摩擦係數分析及檢測方法介紹

無論采用何種工藝製得(dé)的複(fù)合薄膜蒸煮袋,質量檢測是保障後續生產和銷售(shòu)正(zhèng)常運(yùn)轉的重要前提(tí)。GB/T 10004《包裝用(yòng)複合薄膜、袋幹法複合、擠出複合》是針(zhēn)對塑料複合薄膜(mó)的性能要求和試(shì)驗方法的國家標準,涉及水蒸氣透過量、氧氣透過量、剝離強度、熱合強度(dù)、耐壓強度、摩擦係數、耐熱性、穿刺(cì)強度、溶劑殘留等多方麵。其中,剝離強度和摩擦係(xì)數(shù)與包裝生產、應用關係(xì)密切但前(qián)人研究較少,下麵將從這兩個(gè)角度(dù)進行詳細介紹。

剝離強度

蒸煮袋(dài)的使用(yòng)中,“破袋”是最為困擾包裝生(shēng)產者的問題,除了(le)高溫蒸煮前後袋內外壓力差引起的(de)破袋事故,蒸煮袋複合(hé)薄膜的剝離強度較差也是元凶之一。通常蒸煮袋所用複合薄膜是采用幹式複合工藝或無溶(róng)劑複合工藝(yì),按照“熱封(fēng)性的薄膜基材-膠黏劑-阻隔性薄膜基材-膠(jiāo)黏劑-印刷性薄膜基材”這一基本結構製成的三層或多層複合薄(báo)膜。倘若(ruò)任意兩種材料間剝離強度沒有達到要求,則會表現(xiàn)為複合膜在受力部位呈條紋狀脫離,甚至蒸(zhēng)煮後呈大麵(miàn)積(jī)自然脫離,嚴重影響複合薄(báo)膜蒸(zhēng)煮袋的包裝質量。其原因主要凸顯(xiǎn)在(zài)三個方麵:(1)膠黏劑的品類、質量與包裝使用目的不符,上膠量不足(zú)。GB/T 10004規定,包裝根據使(shǐ)用溫(wēn)度分為普通級(≤80℃)、水煮級(80℃以上~100℃)、半高溫蒸煮級(100℃以上~121℃)、高溫蒸煮級(121℃以上~145℃)共四個等級,不同等級的包(bāo)裝產品對於膠黏劑的耐高溫性要求也有所不同,半高溫蒸煮級和高溫蒸煮級包裝若使用普通膠黏劑,必定會影響複合膜層間的剝(bāo)離強度。與此同時,膠黏劑的塗布量不足(zú)且不均勻也會引起局部剝離強度的下降(jiàng)。(2)殘留溶(róng)劑量(liàng)過高(gāo)。對於幹式複合(hé)工藝生產的蒸煮袋用複合薄膜來說,殘(cán)留的溶劑不僅會影響(xiǎng)內容物的安全(quán)衛生(shēng),複合後還會氣化(huà)為微小(xiǎo)的氣泡,使本應粘結的兩種基材分層脫離。(3)無溶(róng)劑膠黏劑(jì)的黏度控製不當。由(yóu)於無溶劑複合工藝主要通(tōng)過降低膠黏劑的分子量來控製黏度,若分子量掌握不好,會直接導致膠黏劑的初粘性下降,影響剝離強度。通過上述分析可(kě)以(yǐ)發現,采用兩種(zhǒng)複合工藝製得的蒸煮用複合薄膜,其剝離強度的變化有共性原因亦有個性原因,情況複雜,現實生產中應配合拉力機(jī)或剝離強度測試(shì)儀(yí)器(qì)實時抽(chōu)樣檢測,以便隨時調整工(gōng)藝參數。

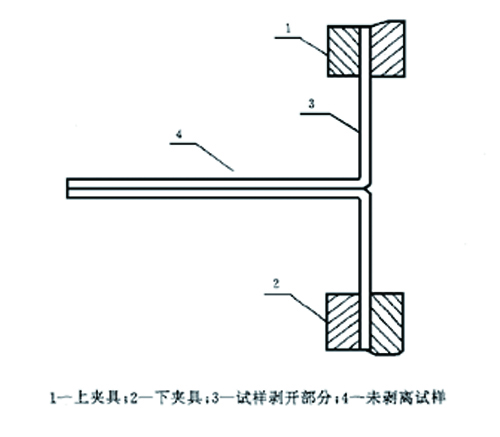

具體檢測方法可參(cān)照GB/T 10004:首先沿(yán)樣品膜寬度方(fāng)向均勻裁取寬15±0.1mm,長200 mm的縱、橫試樣各5條,並沿長度方向將複合膜與基材預(yù)剝50mm,將剝離部分的兩端分別加於XLW(PC)智能電子拉力試驗機上下夾具之間,使未剝開部分與拉伸方向呈T型(如圖1所示),以300±50mm/min的速(sù)度分離上下夾具,從而獲得剝離力平均值。最終5條(tiáo)試樣剝離力的算(suàn)術平(píng)均值(zhí)要符合表2中的要(yào)求。

圖1. 複合薄膜剝離強度測試之試樣加持

表1 蒸煮(zhǔ)膜(mó)/袋剝離力要求

類(lèi)型 | 剝離力(N/15mm) |

普通級 | ≥0.6 |

水煮級(jí) | ≥2.0 |

半高溫蒸煮級 | ≥3.5 |

高溫(wēn)蒸煮級 | ≥4.5 |

摩擦(cā)係數

摩擦係數(shù)是(shì)指兩表麵間的摩擦力和作用在其一表麵上的垂直力之比值,分為靜摩擦係(xì)數和動摩擦係數。在(zài)蒸煮(zhǔ)袋用(yòng)複合薄(báo)膜的生產中,摩擦力既是動力又是阻(zǔ)力,尤其在薄(báo)膜放卷過程中,一般要求薄膜內層(céng)與放卷金屬滾軸之間的摩擦係數比較(jiào)小,利於薄膜的勻速放卷,太小容易引起薄膜打滑,過大則意味著放卷阻力加大易使薄膜拉伸變形,影響包裝(zhuāng)線的正常運轉。因(yīn)此有必要加強(qiáng)薄膜內層與金屬麵之間的動、靜摩擦係數的監測(cè),使之在(zài)適當的範圍內。

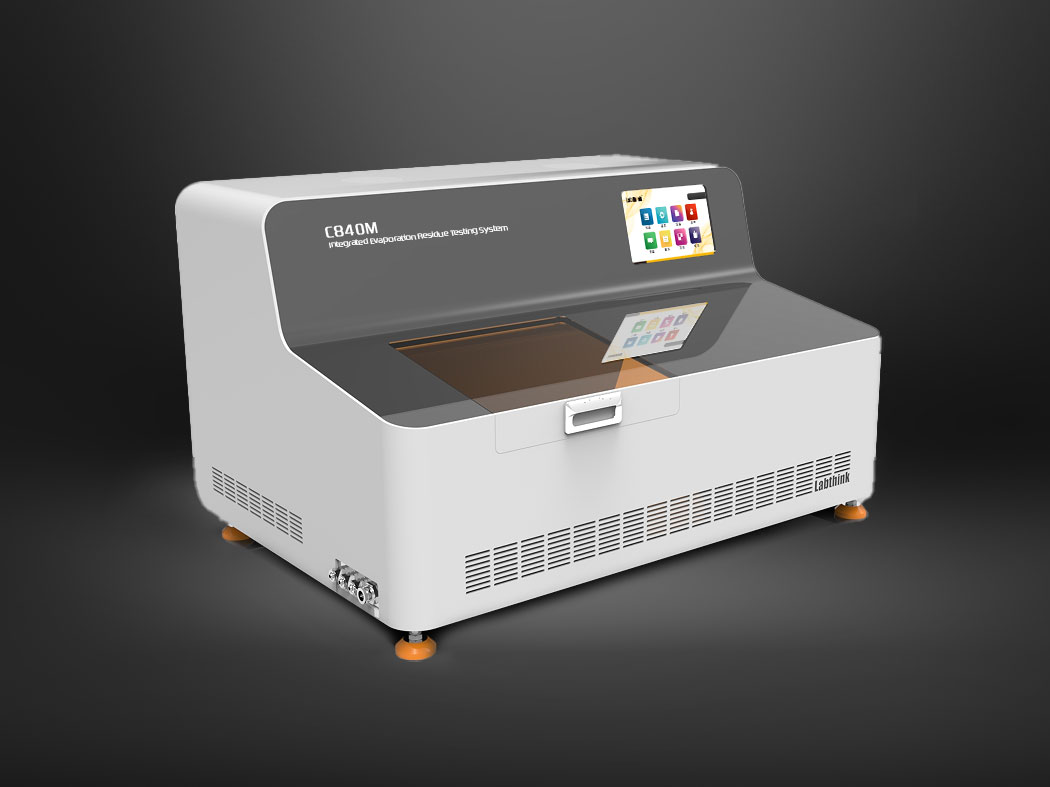

GB/T10004建議按照GB/T 10006-1988的規定進行摩擦(cā)係數的檢測,通常情況下(xià)可借助MXD-01摩擦係數儀完成。首(shǒu)先,將(jiāng)薄膜內層麵朝下,用膠帶在滑塊前沿和上表麵固定,使之包住滑塊。將滑塊無衝擊的放在鋼板上,薄膜下表麵與滑動方向平行且測(cè)力係統(tǒng)恰好不受力(lì)。兩麵接觸後保持15s。啟動(dòng)儀器使(shǐ)薄膜和鋼板以(yǐ)(100±10)mm/min的速度相(xiàng)對移動(dòng),如圖2。力的第一個峰值為靜摩擦力Fs,兩試樣相對移動6 cm內的力的平均值(不包括靜摩擦力)為動摩擦力Fd。計算動、靜摩(mó)擦力與(yǔ)垂直於接觸麵的(de)力的比值,得(dé)出薄膜(mó)內層與鋼板的動、靜(jìng)摩擦係數,需符合GB/T10004的要求≤0.4。

圖2.摩擦係數(shù)測試

對於測試結果沒有滿足GB/T 10004要求(qiú)的複合薄膜,可能存在以(yǐ)下原因:(1)薄膜基材自身的摩擦係數(shù)偏高,經過複合後摩擦係數(shù)繼(jì)續升高;(2)複合所使(shǐ)用的膠黏劑的影響。不同種類膠黏劑對薄膜添加的爽滑劑(jì)的吸(xī)收程度有所差異,隨著塗膠量(liàng)的上升,膠黏(nián)劑對爽滑劑的吸收量增大,薄膜摩擦係數相應(yīng)上升;(3)熟(shú)化溫度偏高。摩(mó)擦係(xì)數與溫度成正比,熟化溫(wēn)度越高,一方麵膠黏(nián)劑對爽滑劑的吸(xī)收速率加快,摩擦係(xì)數增大,另一(yī)方麵低熔點的爽滑劑容易出現粘連,失去作用,進而影響複合膜的(de)摩擦係數。

幹(gàn)式複合工(gōng)藝曆(lì)史悠久,技術成熟,係列新國標如GB/T 10004的實(shí)施雖(suī)然對其有所限製,但仍無法阻擋幹(gàn)式複合工藝在蒸煮用(yòng)複合薄膜的舞台上閃耀光芒,然而,這卻給無溶劑複合工藝提供了良好的發(fā)展契機。隨著兩(liǎng)種(zhǒng)工藝逐漸應用到蒸煮袋的(de)製備中,複(fù)合薄膜的剝離強度和摩擦係數的影響因素更(gèng)為複雜,仍是重點檢測項目,需要包裝(zhuāng)生產企業加(jiā)以重視。

濟南MD传媒视频新聞中心包含公司動態、公告、產品新聞等(děng)多種模塊,為您展示最新、最全的企(qǐ)業資訊,讓您了解更多包裝檢(jiǎn)測行業的最新技術。

濟南MD传媒视频新聞中心包含公司動態、公告、產品新聞等(děng)多種模塊,為您展示最新、最全的企(qǐ)業資訊,讓您了解更多包裝檢(jiǎn)測行業的最新技術。 LabthinkMD传媒视频擁(yōng)有完善的服務體係,百餘人的專業服務團隊(duì),能以多種語言通過電話、網絡(luò)、移動平(píng)台、現場等多種途徑為全球用戶提供真誠、專(zhuān)業、及時、持續的服務和技術支(zhī)持。

LabthinkMD传媒视频擁(yōng)有完善的服務體係,百餘人的專業服務團隊(duì),能以多種語言通過電話、網絡(luò)、移動平(píng)台、現場等多種途徑為全球用戶提供真誠、專(zhuān)業、及時、持續的服務和技術支(zhī)持。